Анализ видов и последствий отказов (FMEA)

Анализ видов и последствий отказов (FMEA), известный также как «Анализ форм и последствий отказов», «Анализ последствий и причин отказов», «FMEA-анализ» и «FMEA-методология», – это методология анализа и выявления в превентивном порядке возможных проявлений (форм, видов) отказов и их вероятных последствий, а также выработки мер по противодействию таковым.

FMEA (читается «эф-эм-и-эй») – это аббревиатура от англ. Failure Mode and Effects Analysis, что, собственно, и означает «анализ видов (форм) и последствий отказов».

Область применения анализа достаточно широка, но чаще всего он применяется в отношении разрабатываемой продукции и соответствующих производственных процессов.

Важно понимать, что данный вид анализа предназначен для выявления не собственно причин вероятных отказов, как таковых, а их проявлений, т.е. именно видов и форм отказов (failure modes). Тем не менее в реальной жизни для выработки эффективных мер по противодействию отказам зачастую приходится прорабатывать и потенциальные причины отказов, чтобы понять механизм возникновения отказов.

С сутью и порядком применения FMEA-анализа предлагаем ознакомиться по учебному пособию «Управление качеством продукции» С.В. Пономарева, С.В. Мищенко, B.Я. Белобрагина и др. [1, с. 173–183]:

5.2. Анализ форм и последствий отказов (FMEA-методология)

Анализ форм и последствий отказов (Failure Mode and Effect Analysis – FMEA-методология), известный также под названием «Анализ рисков», используется в качестве одной из превентивных мер для системного обнаружения причин, вероятных последствий, а также для планирования возможных противодействий по отношению к отслеживаемым отказам. FMEA-методология обычно применяется в работе межфункциональных команд для анализа форм и последствий отказов продукции и процессов [1, 8, 52, 57], однако имеются примеры успешного применения этой методологии и в кружках качества.

В стандартах ИСО 9000:2000 уделяется очень большое внимание процессам. Поэтому ниже будет рассмотрено применение FMEA-методологии для исследования процессов.

При анализе форм и последствий отказов процессов главным является заблаговременный поиск для каждого этапа процесса ответов на следующие вопросы:

- Каким образом при осуществлении процесса может произойти отказ или неудача?

- Что может быть причиной этой неудачи?

- Что произойдет, если при осуществлении процесса случится неудача?

- Как мы можем предотвратить последствия отказа?

5.2.1. Применение FMEA-методологии

FMEA-методологию применяют [8, 52, 57] для системной идентификации возможных отказов процессов и для предотвращения их последствий. В результате этой работы составляется список критических пунктов, а также инструкции (предписания) о том, что должно быть сделано, чтобы минимизировать последствия в случае отказа в ходе осуществления процесса.

Применение FMEA-методологии основано на следующих принципах [8, 52–54, 57]:

- командная работа. Реализация FMEA-методологии осуществляется силами специально подобранной межфункциональной команды специалистов;

- иерархичность. Для сложных технических объектов или процессов их изготовления анализу подвергают как объект или процесс в целом, так и их составляющие; отказы составляющих рассматривают по их влиянию на объект (или процесс), в которые они входят;

- итеративность. Анализ повторяют при любых изменениях объекта или требований к нему, которые могут привести к изменению комплексного риска отказа;

- регистрация результатов проведения FMEA. В соответствующих отчетных документах должны быть зафиксированы результаты проведенного анализа и решения о необходимых изменениях и действиях.

Осуществление FMEA-методологии обычно производится в рамках работы в составе межфункциональной команды. Руководитель (председатель) команды ответствен за следующее:

- формирование команды;

- сбор релевантной (важной, уместной) информации;

- планирование и организацию заседаний FMEA-команды;

- руководство всесторонним исследованием проблемы;

- регистрацию результатов;

- обеспечение обратной связи относительно исправления или возможного предотвращения отказов.

Для идентификации как можно большего числа проблем FMEA-команда должна представлять собой междисциплинарную и разноплановую композицию из специалистов, имеющих обширный опыт в различных областях знаний.

Продолжительность каждого непрерывного заседания FMEA-команды должна быть в пределах 1,5 часа и выбираться в зависимости от формулировки проблемы, знаний и опыта членов команды, степени их готовности к заседанию.

5.2.2. Этапы осуществления FMEA-методологии

Анализ форм и последствий отказов обычно предполагает осуществление трех крупных этапов работы [8].

1. Подготовка к работе FMEA-команды.

При подготовке к работе и в начале плановых заседаний руководитель FMEA-команды должен выполнить следующее [8]:

| 1.1. | Сформировать межфункциональную и квалифицированную команду, состоящую из пяти–девяти специалистов. |

| 1.2. | Заранее провести короткое предварительное совещание, на котором объяснить членам команды:

|

| 1.3. | Предоставить членам FMEA-команды необходимую информацию, которая должна быть ими заранее тщательно изучена. |

| 1.4. | Сообщить членам FMEA-команды сведения об основных этапах процесса, который будет исследоваться на предстоящем заседании. |

2. Основная работа FMEA-команды.

Во время заседаний, на которых будут заполняться FMEA-формы, руководитель команды должен обеспечить выполнение следующего [8]:

| 2.1. | Для каждого этапа исследуемого процесса надо определить возможные режимы отказов в работе. В результате этого удается предугадать возможные отказы в протекании процесса и связь этих отказов с другими этапами процесса. |

| 2.2. | Кратко обозначить, что является причиной каждого режима отказа. |

| 2.3. | Определить и описать последствия (влияние) этих режимов отказов на управляемость процесса. |

| 2.4. | Количественно оценить слабые пункты (узкие места) процесса, определив следующие факторы [57]: значимость потенциального отказа (S), вероятность возникновения дефекта (О), вероятность обнаружения отказа (D). В табл. 5.1 приведены сведения о том, как указанные факторы могут быть количественно оценены. Произведение этих трех факторов представляет собой приоритетное число риска (ПЧР), т.е. количественную оценку отказа с точки зрения его значимости по последствиям, вероятности возникновения и вероятности обнаружения [57]

ПЧР = S × О × D.

Для отказов (несоответствий, дефектов, пороков), имеющих несколько причин, определяют соответственно несколько ПЧР. Каждое ПЧР может иметь значения от 1 до 1000. Для ПЧР риска должна быть заранее установлена критическая граница (ПЧРгр), например [57], в пределах от 100 до 125. Если какие-то значения ПЧР превышают установленное значение ПЧРгр, значит, именно для них следует вести доработку производственного процесса.

Кроме того, следует определить для каждого режима отказа те средства и действия, которые необходимы для преодоления слабых (узких) мест исследуемого процесса. |

Таблица 5.1

Квалиметрические шкалы значимости потенциального отказа (S),

вероятности возникновения дефекта (О), вероятности обнаружения дефекта (D)

| Фактор S | Фактор О | Фактор D |

|---|---|---|

| 1 – очень низкая (почти нет проблем) | 1 – очень низкая | 1 – почти наверняка дефект будет обнаружен |

| 2 – низкая (проблемы решаются работником) | 2 – низкая | 2 – очень хорошее обнаружение |

| 3 – не очень серьезная | 3 – не очень низкая | 3 – хорошее |

| 4 – ниже средней | 4 – ниже средней | 4 – умеренно хорошее |

| 5 – средняя | 5 – средняя | 5 – умеренное |

| 6 – выше средней | 6 – выше средней | 6 – слабое |

| 7 – довольно высокая | 7 – близка к высокой | 7 – очень слабое |

| 8 – высокая | 8 – высокая | 8 – плохое |

| 9 – очень высокая | 9 – очень высокая | 9 – очень плохое |

| 10 – катастрофическая (опасность для людей) | 10 – 100%-ная | 10 – почти невозможно обнаружить |

| 2.5. | Поручить ответственному специалисту или группе специалистов заняться выработкой технических решений, которые позволят предотвратить последствия отказов для наиболее рискованных ситуаций. |

| 2.6. | Установить промежуток времени, через который должна производиться периодическая верификация (контроль, проверка, подтверждение) выработанного решения. |

3. Действия после завершения работы FMEA-команды.

После завершения работы FMEA-команды должно быть выполнено следующее [8]:

| 3.1. | Составлен письменный отчет о результатах работы по выполненному анализу форм и последствий отказов. Этот отчет должен быть передан руководителям организации. |

| 3.2. | Руководителям организации следует верифицировать и оценить результаты работы FMEA-команды и проследить, чтобы до членов FMEA-команды была доведена информация (в виде обратной связи) о статусе выполненных ими действий. |

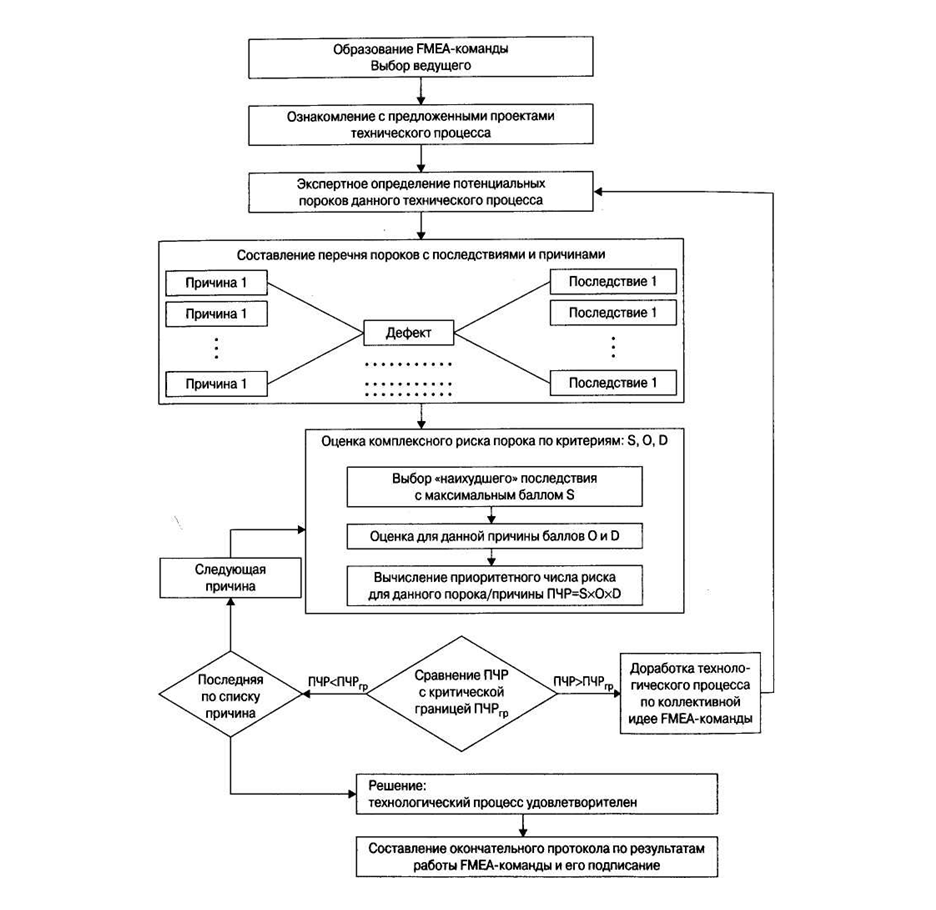

Рекомендованный в ГОСТ Р 51814.2-2001 обобщенный алгоритм работы FMEA-команды представлен на рис. 5.3.

5.2.3. Пример практического применения FMEA-методологии*

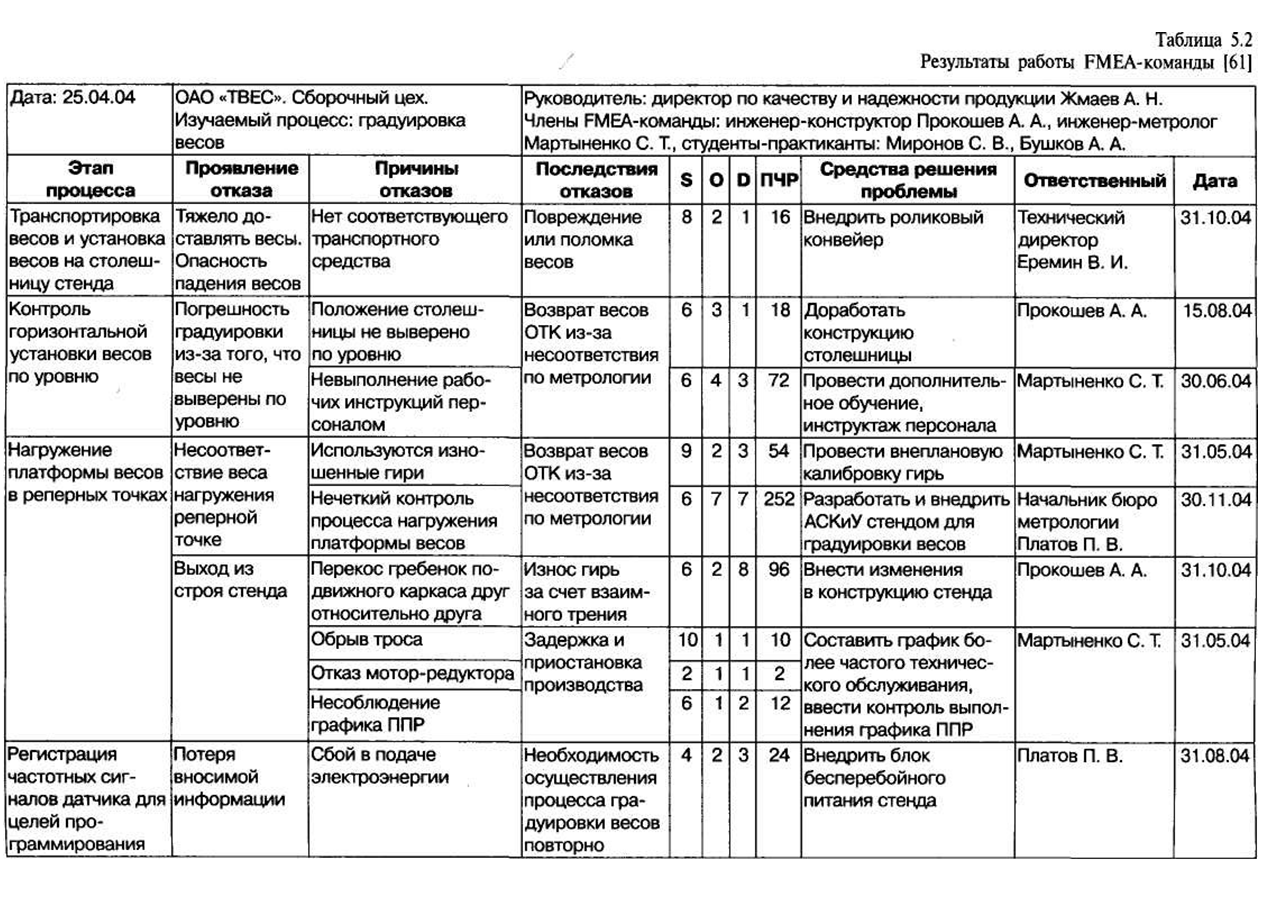

Рассмотрим пример [61] практического применения FMEA-методологии для улучшения процесса градуировки электронных весов, который по результатам анализа деятельности Тулиновского приборостроительного завода (ОАО «ТВЕС») был определен высшим руководством как критический (дефектоносный).

Процесс градуировки весов на ОАО «ТВЕС» осуществляется с использованием имеющегося на предприятии универсального стенда нагружения, который состоит из основного и подвижного каркасов. Последний оснащен левой и правой гребенками, на которые навешиваются гири в необходимой последовательности.

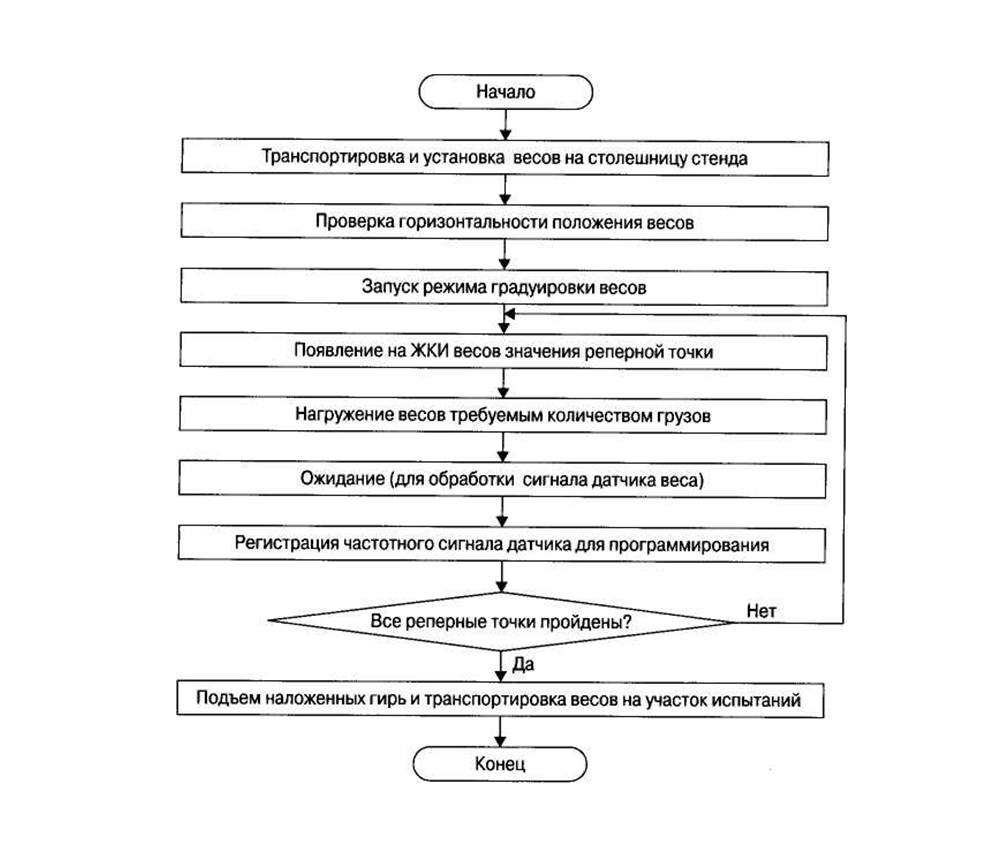

Алгоритм процесса градуировки весов представлен на рис. 5.4. Поясним его. После транспортировки весов с предыдущего участка производства их помещают на столешницу стенда и по уровню устанавливают в горизонтальное положение. Затем посредством нажатия соответствующей клавиши на клавиатуре весы переводят в режим градуировки, и при этом на табло жидкокристаллического индикатора (ЖКИ) выводится значение веса, которым необходимо нагрузить платформу весов.

После включения привода электродвигателя набор гирь, находящийся на гребенках подвижного каркаса, начинает движение вниз. При этом нижние гири, снимаясь с «крючков» гребенок, ложатся на платформу весов. Разместив требуемое количество грузов на платформе, микропроцессор весов проводит измерение частоты вибрационночастотного датчика для данной реперной точки и после фиксирования успокоения записывает значение частоты в постоянное запоминающее устройство (ПЗУ). При переходе к очередному шагу градуировки последующая гиря ложится на предыдущую и т.д. Зарегистрировав данные для предыдущей реперной точки, весы запрашивают данные следующей, и процесс нагружения платформы повторяется.

Работой стенда управляет оператор, включая и выключая электродвигатель. При этом трудность состоит в том, что оператор вынужден визуально контролировать полноту опускания очередной гари на платформу весов. В результате нередки случаи, когда платформа весов бывает недогружена (из-за неполного опускания гири) или перегружена (вследствие воздействия гири, которая должна была бы быть опущена на платформу весов при нагружении в следующей реперной точке).

После подробного изучения сложившейся ситуации команда, занимающаяся анализом форм и последствий отказов (FMEA-команда), выделила в рассматриваемом процессе четыре подпроцесса, корректность выполнения которых наиболее сильно влияет на качество процесса градуировки в целом:

- транспортировка и установка весов на столешницу стенда;

- контроль установки весов по уровню;

- нагружение платформы весов в реперных точках;

- регистрация частотных сигналов датчика.

Анализ этих подпроцессов выявил возможные формы отказов:

| 1) | повреждение весов в результате падения; |

| 2) | весы не выверены по уровню; |

| 3) | несоответствие веса нагружения реперной точке; |

| 4) | выход из строя стенда; |

| 5) | потеря вносимой в ПЗУ весов информации. |

На следующем этапе работы члены FMEA-команды для каждого подпроцесса:

- выявили основные причины и вероятные последствия неудач, среди которых были выделены возможные задержки и приостановки производства;

- количественно оценили узкие места рассматриваемых подпроцессов и вычислили ПЧР возможных отказов.

Остановимся подробнее на количественной оценке факторов S, О и D. Оценка указанных факторов была произведена по квалиметрическим шкалам, представленным в табл. 5.1.

Наибольший практический интерес представляет количественная оценка фактора S – значимости потенциального отказа. По итогам проведенного анализа члены FMEA-команды для каждого проявления отказа, указанного в табл. 5.2, назначили данному фактору S следующие значения:

| «2» – | он не влечет тяжелых последствий; |

| «4» – | последствием отказа является необходимость повторной градуировки весов; |

| «6» – | присутствует опасность не только повторной градуировки, но и появления новых скрытых отказов; |

| «8» – | отказ ведет к переделке (ремонту) весов, т.е. к увеличению бесполезных («непроизводительных») расходов; |

| «9» – | высокая степень серьезности последствий (при использовании изношенных гирь процесс градуировки становится невозможным); |

| «10» – | травматизм персонала является возможным последствием в случае проявления отказа. |

Результаты работы членов FMEA-команды при назначении числовых значений факторов О – вероятности возникновения дефекта, D – вероятности обнаружения дефекта, а также вычисленные значения ПЧР возможных отказов приведены в табл. 5.2.

На последнем этапе проводимого FMEA-анализа были разработаны рекомендации о том, что следует сделать для предотвращения тяжелых последствий при наиболее рискованных случаях:

- провести дополнительное обучение персонала;

- внедрить роликовый конвейер для транспортировки весов;

- доработать конструкцию столешницы и тем самым упростить процесс установки весов в горизонтальное положение по уровню;

- разработать и внедрить автоматизированную систему контроля и управления (АСКиУ) стенда, которая с помощью частотного датчика весов будет контролировать полноту опускания гири на платформу весов и управлять процессом градуировки весов;

- предусмотреть более частое проведение работ по калибровке используемых гирь;

- составить график более частого технического обслуживания, ввести контроль выполнения планово-предупредительных работ;

- внедрить блок бесперебойного питания стенда, чтобы исключить возможный сбой в подаче электроэнергии.

После завершения работы FMEA-команды, результаты которой представлены в табл. 5.2, был составлен письменный отчет по выполненному анализу форм и последствий отказов. Этот отчет был передан руководителям организации, которые верифицировали и оценили результаты работы FMEA-команды. Эти результаты вместе с рекомендациями по улучшению процесса градуировки весов приняты для использования в практической деятельности ОАО «ТВЕС». Часть рекомендаций (дополнительное обучение и инструктаж персонала, более частая калибровка используемых гирь) уже учтены. Принимая во внимание наибольшее значение вероятного числа риска (ПЧР = 252), специалисты ОАО «ТВЕС» приступили к проектированию и разработке АСКиУ полнотой опускания гири на платформу весов.

* В подготовке рассматриваемого примера принимали участие Миронов С.В. и Бушков А.А. – студенты магистратуры Тамбовского государственного технического университета.

5.2.4. Дополнительные сведения об использовании FMEA-методологии при проектировании продукции

Анализ форм и последствий отказов – это один из инструментов управления качеством, который наиболее часто применяют на этапе проектирования продукции. При выполнении этого анализа стараются определить скрытые (неочевидные) формы возможных отказов, а также суровость возможных последствий (риск) для потребителей или пользователей продукции. В связи с этим особое значение приобретают вопросы обеспечения надежности продукции, т.е. решение вопросов, связанных с возникновением проблем, симптомы которых могут развиваться только после того, как продукция попала к пользователю.

Обращаем ваше внимание [10, 41], что в рамках FMEA-методологии используется термин «форма отказа», а не «механизм отказа». При использовании этой методологии не предполагается осуществление прямого анализа причин отказа, лишь прогнозирование результатов появления этого симптома (отказа), в частности, того, насколько серьезны (суровы) будут его последствия. По этой причине в некоторых зарубежных изданиях [10, 41] данный инструмент называют Failure Mode Effect and Criticality Analysis (FMECA), что обычно переводится как «Анализ форм, последствий и критичности отказов».

Поясним это на конкретном примере [10, 41]. Объектом исследования [10, 41] служит кардиостимулятор, который имеет в своей конструкции определенный транзистор, посредством которого сначала усиливаются, а затем в тело пациента подаются электрические импульсы, стимулирующие и задающие ритм работы сердца. Кардиостимулятор хирургическим путем имплантируется в грудную клетку. FMEA- и FMECA-методологии не рассматривают непосредственные механизмы возможных отказов транзистора, а принимают во внимание только возможные формы отказов, т.е. возникающие при этом симптомы (проявления) отказов.

Механизмы отказа транзистора могут быть связаны, например [10, 41]:

- с отрывом проводника;

- с попаданием влаги внутрь кардиостимулятора;

- с локальным перегревом транзистора;

- со старением транзистора и т.п.

Однако независимо от механизма отказа возможны только три формы отказа транзистора, а именно [10, 41]:

| 1) | обрыв цепи; |

| 2) | короткое замыкание; |

| 3) | снижение коэффициента усиления. |

В задачу FMECA-методологии входит выяснение последствий и критичности потенциальной опасности каждой из этих трех возможных форм отказа транзистора, в частности [10, 41]:

- третья форма отказа, связанная с изменением частоты и амплитуды им пульсов (из-за изменения коэффициента усиления), может ухудшить со стояние пациента и потребовать дополнительного хирургического вмешательства для замены кардиостимулятора;

- первая и вторая формы отказов (обрыв цепи или короткое замыкание) могут иметь фатальные (катастрофические) последствия.

В результате анализа форм и последствий отказов может возникнуть необходимость в перепроектировании продукции или изделия с целью повышения надежности, например, за счет включения в конструкцию кардиостимулятора дублирующего транзистора.

* * *

Надеемся, что вы получили достаточное представление о содержании и порядке применения FMEA-методологии. При необходимости, вам следует внимательно изучить рекомендации стандарта [57] по осуществлению анализа форм и последствий отказов.

Источники:

- Пономарев С.В., Мищенко С.В., Белобрагин B.Я. и др. Управление качеством продукции. Инструменты и методы менеджмента качества: учебное пособие / С.В. Пономарев, С.В. Мищенко, B.Я. Белобрагин, В.А. Самородов, Б.И. Герасимов, А.В. Трофимов, C.А. Пахомова, О.С. Пономарева. – М.: РИА «Стандарты и качество». – 2005.